Kernspaltung und Kernfusion

Zwischen einem konventionellen Kohlekraftwerk und einem Kernkraftwerk besteht im konventionellen Teil (Turbine, Kondensator, Generator, Kühlturm) kein wesentlicher Unterschied. Die Erzeugung des Dampfes geschieht jedoch auf sehr unterschiedliche Weise und mit sehr unterschiedlichen Konsequenzen für die Umwelt. Im Folgenden soll die Dampferzeugung am Schema eines Druckwasserreaktors besprochen werden.

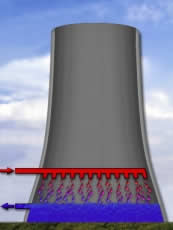

Kühlturm

Die Kühlwassermenge eines Wärmekraftwerks ist beträchtlich: Für ein 1300-Megawatt-Kraftwerk werden stündlich etwa 160 000 m³ Kühlwasser benötigt. Das entspricht der Füllmenge eines Kanals von 100 m Länge, 16 m Breite und 10 m Tiefe. Es gibt verschiedene Arten von Kühlsystemen, die im Allgemeinen von den örtlichen Gegebenheiten abhängen.

Durchlaufkühlung

Am einfachsten und kostengünstigsten ist die Durchlaufkühlung. Das Kühlwasser wird einem Fluss oder Kanal entnommen und fließt nach mechanischer Reinigung durch den Kondensator. Anschließend wird es auf direktem Weg in den Kanal zurückgeführt. Dieses Verfahren setzt allerdings voraus, dass der Kanal stets genügend Wasser führt und auch an heißen Sommertagen keine unzulässige Erwärmung des Flusses erfolgen kann. Eine gesetzliche Regelung gibt hier vor, dass die Erwärmung des Flusswassers den Sollwert von 28 °C nicht überschreiten darf. Da diese Bedingungen aber nicht an allen Kraftwerksstandorten gegeben sind, muss dort die Temperatur des erwärmten Kühlwassers entweder teilweise oder ganz durch Kühltürme reduziert werden. Im heißen Sommer 2003 mussten daher Kraftwerke mit Durchlaufkühlung ihre Leistung erheblich reduzieren, um die Umweltvorschriften noch einhalten zu können.

Nasskühlturm

Die heute gebräuchlichste Kühlturmform ist der so genannte Naturzug-Nasskühlturm. Er besteht aus einer Betonschale, die sich in der Mitte verjüngt und oftmals eine Höhe von mehr als 150 m erreicht. Die Betonschale ruht auf einer gitterähnlichen Tragekonstruktion, sodass von allen Seiten Luft hineinströmen kann. Infolge des durch die Wärmezufuhr bedingten Auftriebs sowie durch Form und Höhe des Kühlturms bildet sich ein natürlicher Luftzug, der von unten nach oben geht. Das erwärmte Kühlwasser, das vom Kondensator kommt, wird in etwa 12 m Höhe über Verteilerrohre in den Kühlturm geführt und durch ein Plattensystem nach unten gegen den aufsteigenden Luftstrom verrieselt. Dabei kühlt das Wasser ab und sammelt sich im Kühlturmbecken. Von dort kann man es von neuem in den Kondensatorkreislauf einspeisen.

Generator

Im Generator wird die Rotationsenergie der Welle in elektrische Energie umgewandelt. In Kraftwerken setzt man Innenpolgeneratoren ein, bei denen die Induktionsspule ruht und der Elektromagnet rotiert. Bei der hohen Induktionsspannung und dem hohen Induktionsstrom wäre es unmöglich, die hohe Leistung über Schleifkontakte abzugreifen. Der im Inneren rotierende Elektromagnet wird mit einer relativ niedrigen Gleichspannung über Schleifkontakte gespeist. Mit einer Generatorleistung von bis zu 1500 Megawatt sind es die größten elektrischen Maschinen, die jemals von Menschenhand gebaut wurden.

Hinweise

•In Europa arbeitet man mit einer Wechselspannungsfrequenz von 50Hz. Würde der rotierende Elektromagnet nur ein Polpaar besitzen, so müsste der Generator eine Umdrehungszahl von 3000 pro Minute haben. Um die bei so hoher Frequenz auftretenden Fliehkräfte zu mindern, verwendet man einen Elektromagnet mit zwei Polpaaren und kann somit die Drehfrequenz auf 1500 Umdrehungen pro Minute reduzieren.

•Eine weitere Reduzierung der Fliehkräfte erreicht man, indem man nicht zu hohe Radien verwendet. Daher sind die Turbogeneratoren von Wärmekraftwerken - im Gegensatz zu den Generatoren bei Wasserkraftwerken - lang und schmal ausgeführt.

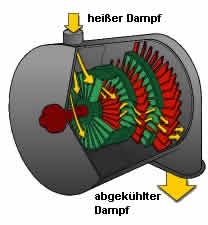

Turbine

Der im Kessel entstandene heiße Dampf strömt in die Richtung des geringeren Drucks, wobei sich die Strömungsgeschwindigkeit durch Düsen erhöhen lässt. Trifft der Dampfstrahl auf die Blätter des Turbinenlaufrades, erfolgt eine Energieumwandlung. Die gespeicherte innere Energie wird in Bewegungsenergie in Form der Rotation des Rades umgewandelt.

Die Laufräder moderner Dampfturbinen bestehen im Wesentlichen aus vielen propellerartigen Schaufelblättern, zwischen denen starre Leiträder (grün) dafür sorgen, dass der heiße Dampf im jeweils günstigsten Anströmwinkel auf die Laufschaufeln des Läufers (rot) geleitet werden. Beim Durchströmen der Turbine entspannt sich der Dampf, sein Druck und seine Temperatur nehmen ab, sein Volumen vergrößert sich. Die Schaufeln der Leit- und Laufräder werden deshalb zum Ausgang der Turbine hin immer größer. So kann der Dampf trotz der sich verringernden Energie eine größtmögliche Kraft auf die Schaufelräder ausüben.

Bei der Ausführung von Dampfturbinen werden mehrere Turbinenstufen hintereinander gekoppelt. Ihre Abmessungen entsprechen der Volumenzunahme des Dampfes. Der vom Heizkessel kommende Dampf durchströmt zuerst die Hochdruckturbine, kühlt sich dabei ab und gelangt dann in den Zwischenüberhitzer. Dort wird der Dampf wieder aufgeheizt und strömt in die Mitteldruckturbine und von dort weiter in den Niederdruckteil der Turbine.

Kondensator

Wenn der Dampf die letzte Schaufel der Turbine verlassen hat, besitzt er - wie das Wort "entspannt" ausdrückt - nur noch wenig Druck, nämlich rund 40 Hektopascal (fast Vakuum), und ist nur noch ca. 35°C warm. Man könnte ihn einfach ins Freie entweichen lassen, wo er dann zu weißen Wolken kondensieren würde, wie das früher bei den Dampflokomotiven der Fall war.

Würde der abgearbeitete Dampf nach dem Verlassen der Turbine einfach nach außen abgeleitet werden, müssten bei einem Kraftwerk mit 600 MW elektrischer Leistung stündlich etwa 1 900 Tonnen gereinigtes Speisewasser ersetzt werden. Außerdem müsste das riesige Dampfvolumen von der Umgebung aufgenommen werden.

Der Kondensator ist die Schnittstelle zwischen dem geschlossenen Wasser-Dampf-Kreislauf des Dampfturbinenprozesses und dem Kühlkreislauf, in dem Wasser als Kühlmittel dient. Der Kondensator besteht aus einer großen Kammer, in der sich ein umfangreiches Rohrleitungssystem befindet, das aus vielen Tausend etwa 2 cm dicken Messingrohren besteht. Durch dieses Rohrleitungssystem wird Kühlwasser gepumpt. An der Außenseite dieser Rohre kondensiert der Dampf und gibt dabei seine Kondensationswärme an das Kühlsystem ab.

Das kondensierte Wasser wird gereinigt und gelangt zuerst in den Speisewasserbehälter. Von hier wird das Wasser mithilfe von Pumpen wieder in das Rohrleitungssystem des Dampferzeugers zurückgepumpt und steht zur weiteren Verwendung zur Verfügung. Der Wasser-Dampf-Kreislauf ist geschlossen. Infolge des Kondensationsvorgangs herrscht im Kondensator ein Unterdruck, der den Dampf sozusagen durch die Turbine "saugt". Je größer der Temperaturunterschied zwischen Ein- und Austritt des Dampfes in der Turbine ist, desto höher ist der Wirkungsgrad.

Reaktorgebäude

Der eigentliche Reaktorkern befindet sich im Druckgefäß, welches von einer (inneren) Stahlbetonhülle umgeben ist. An das Druckgefäß sind der Druckhalter und der Wärmetauscher angeschlossen. Diese drei Elemente sind die Hauptbestandteile des Primärkreislaufes. Der gesamte Primärkreislauf befindet sich in einer Stahlhülle, die ihrerseits von einer (äußeren) Stahlbetonhülle umgeben ist. Diese Stahlbetonhülle soll den Reaktor vor äußeren Einwirkungen (z.B. abstürzendes Flugzeug) schützen. Die inneren Sicherheitshüllen sollen den Austritt radioaktiven Materials oder radioaktiver Strahlung verhindern.

Wärmetauscher (Dampferzeuger)

Das durch die Brennelemente erhitzte Wasser gibt seine Wärme in 4 Wärmetauschern (Dampferzeugern) an das Wasser des Sekundärkreises ab. Aufgrund der hohen Temperatur und des niedrigen Drucks verdampft das Wasser im Sekundärkreis und liefert pro Stunde insgesamt 3600 t Sattdampf von 265 °C und einem Druck von ca. 52 bar. Der heiße Dampf strömt mit hoher Geschwindigkeit auf die Turbine.

Durch das Zweikreissystem beim Druckwasserreaktor wird erreicht, dass die im Reaktorkühlmittel auftretenden radioaktiven Stoffe auf den Primärkreis beschränkt bleiben und nicht in die Turbine und den Kondensator gelangen.

Im Inneren des Dampferzeugers befindet sich ein geschlossenes System von einigen Tausend U-Röhren in denen das über 300°C heiße Wasser des Primärkreises zirkuliert. Ähnlich wie bei einem Tauchsieder gibt das Röhrensystem des Primärkreises seine Wärme an das im Dampferzeuger befindliche Wasser des Sekundärkreises (Wasser-Dampf-Kreislauf) ab.

Druckhalter

Der Druckhalter hat die Aufgabe, den Betriebsdruck des Kühlmittels im Primärkreis konstant zu halten. Damit soll verhindert werden, dass sich Dampfblasen in diesem Kreislauf bilden, die den Kühlmittelfluss behindern würden. Bei Laständerungen des Reaktors gibt es Temperaturänderungen im Kühlsystem, die ohne die ausgleichende Funktion des Druckhalters zu unerwünschten Druckschwankungen und damit zum Sieden des Wassers im Primärkreislauf führen würden.

Der Druckhalter ist ein zum Teil mit Wasser gefüllter stehender Behälter, der über eine Leitung mit dem Primärkreis verbunden ist. Der Druck kann durch eine elektrische Heizung im Wasserbereich des Druckhalters erhöht, bzw. durch eine Wassersprüheinrichtung im oberen, dampferfüllten Raum des Druckhalters erniedrigt werden.

Druckbehälter

Der Reaktorkern (Uranstäbe und Regeleinrichtungen) befindet sich im stählernen Druckbehälter, der mit Wasser gefüllt ist (leichtes Wasser H2O bei Leichtwasserreaktoren; schweres Wasser D2O bei Schwerwasserreaktoren). Der nebenstehend dargestellte Druckbehälter eines Reaktors mit ca. 1,2 MW ist 10,5 m hoch und hat die Masse von 425 t.

Reaktorkern

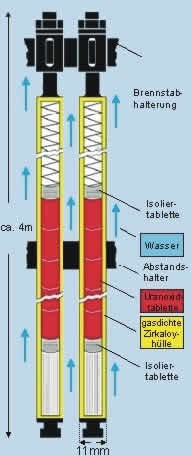

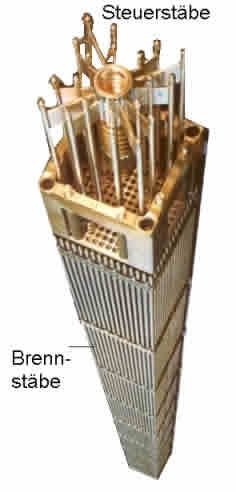

Das nebenstehende Bild zeigt einen Blick von oben in das Druckgefäß des Reaktors Isar 2 bei Ohu. In das Druckgefäß werden die sogenannten Brennelemente eingelassen und nach einem bestimmten Muster angeordnet.

Ein Brennelement besteht aus ca. 300 Brennstäben in denen sich die Uranoxid-Tabletten befinden. Zwischen die Brennstäbe können die Steuerstäbe eingeführt werden, die aus einem neutronenabsorbierenden Material bestehen. Wenn die Steuerstäbe sehr weit in das Brennelement eingeschoben sind, wird die Kettenreaktion unterbunden.

Das gesamte Druckgefäß und damit auch der Raum zwischen den Brennstäben ist mit Wasser gefüllt. Das Wasser hat zwei Aufgaben zu erfüllen:

•Zum einen dient es als Moderator, d.h. das Wasser bremst die bei einer Spaltung eines U-235-Kern entstehenden schnellen Neutronen auf so niedrige Geschwindigkeiten ab, dass die Wahrscheinlichkeit für die Spaltung eines weiteren Uran-235-Kerns steigt.

•Das Wasser führt die von den Brennelementen erzeugte Wärme ab, es dient also auch als Kühlmittel. Um das Sieden des Wassers zu verhindern, wird der Betriebsdruck im Primärkreis auf ca. 158 bar heraufgesetzt und durch einen Druckhalter geregelt. Das Kühlmittel tritt mit einer Temperatur von 288 °C in den Reaktor ein und verlässt ihn wieder mit einer Temperatur von 316 °C. Etwa 44000t Kühlmittel werden je Stunde durch den Reaktor bewegt.

Technische Daten eines modernen Druckwasserreaktors (Isar 2)

| Thermische Reaktorleistung | 3950 MW |

| Elektrische Leistung | 1450 MW |

| Anzahl der Brennelemente | 193 |

| Anzahl der Brennstäbe pro Brennelement | ca. 300 |

| Aktive Brennstablänge | 3,90 m |

| Durchmesser des Reaktorkerns | ca. 3,60 m |

| Gesamtes Urangewicht | 103 t |

Brennelementlagerbecken

Das Brennelementlagerbecken nimmt die beim alljährlichen Wechsel anfallenden abgebrannten Brennelemente auf. Dort lagern sie unter Wasser so lange, bis ihre Radioaktivität und Wärmeentwicklung so weit abgeklungen sind, dass sie in speziellen Behältern (CASTOR-Behälter) zur Wiederaufarbeitungsanlage oder in ein Zwischenlager abtransportiert werden können. Das Lagerbecken kann das abgebrannte Material von ca. 10 Betriebsjahren aufnehmen.